每加工1506噸鋼筋,只產生了8.9噸廢料�����,整體利用率為99.41%,與傳統(tǒng)加工按綜合單價包給勞務隊相比����,共產生直接經濟效益191237元——這是中建三局首個BIM數控加工車間在武漢天河機場三期項目試點區(qū)域鋼筋加工中給出的靚麗數據點擊免費獲取1000G工程資料。

想知道是怎么做到的嗎��?中建三局該車間鋼筋工程采用“BIM翻樣+數控加工”模式:6個步驟環(huán)環(huán)相扣��、全程精細管控�����,具有翻樣更省心、加工更省事�����、耗料更省錢3大優(yōu)點�����。我們將其總結為“省六步制”���,與中國古代封建社會組織嚴密����、便于中央管控的“三省六部制” 有異曲同工之妙���。

下面�,就到實地去探探秘�!

廠房內,一側是1臺數控鋼筋彎箍機����,另一側是1臺數控棒材鋼筋剪切生產線和1臺雙向移動斜面式棒材彎曲中心����。同時還配備著門式起重機���、套絲機�、叉車等輔助生產設備�。想讓這些硬件動起來,得一步步來:

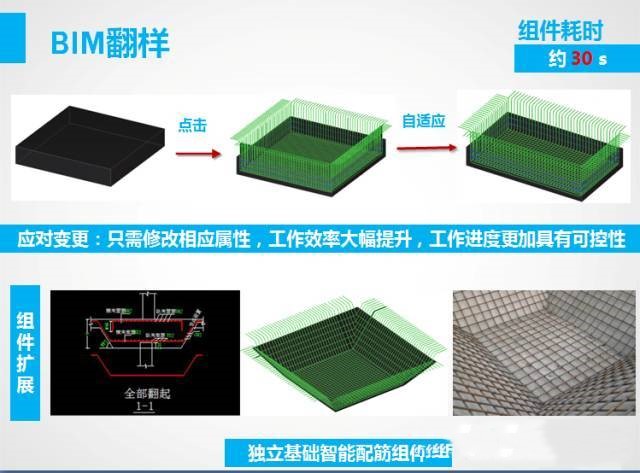

第1步:BIM翻樣

在電腦軟件中打開工程三維BIM模型���,選中一個獨立基礎����,輸入混凝土保護層厚度����、縱筋和底筋型號�����、鋼筋間距數值等關鍵參數���,點擊“確定”�,鋼筋分布自動顯現,只用了30秒點擊免費獲取1000G工程資料�����。

第2步:生成原始料單

選擇自定制的料單模板文件��,點擊“導出”��,一份料單立馬生成�。

第3步:生成加工料單

將原始料單使用自主開發(fā)的“料單處理程序”進行優(yōu)化調整與工位分配�����,使切割鋼筋長短搭配科學�����,實現套料最優(yōu)���、廢料最少����,生成各工位加工料單和分揀料單����。

第4步:通過網絡將料單發(fā)送給工人

通過“BIM云管理系統(tǒng)”將加工任務料單發(fā)送至到各工位的操作工人。

第5步:工人掃碼將任務導入數控設備

工人拿起與數控設備相連的掃碼器,對著加工料牌上的條形碼輕輕一掃����,數控設備屏幕上將按順序逐一顯現相應加工任務���。

第6步:數控鋼筋加工

選中相應任務��,點擊啟動�,盤螺原材經過調直、彎曲��,復制出一個個直徑1米的圓形箍筋����,落入半成品料槽中。整個過程��,工人只用站在操作臺前監(jiān)控�����,徹底告別“手挑肩扛”的工作方式點擊免費獲取1000G工程資料���。

另一張操作臺上����,9米長的螺紋鋼原材依次前進,被剪切成所需要的尺寸���,套絲�、接套筒�、再彎折成型……工人們要做的只是不斷將鋼筋抬上加工平臺、按下啟動鍵����,也大大節(jié)省了體力付出。

這么說著大家可能還是印象不直觀�,下面上視頻——

彎箍機加工圓箍筋視頻

彎箍機加工矩形箍筋

彎曲中心加工視頻

當時,小編去現場采訪時����,看到這里�,已經是深深的折服了��。下面再聽聽中建三局技術中心鋼筋工程BIM應用研究課題組明磊的介紹��,你的心中會涌起一個更大的“?�!弊?�。

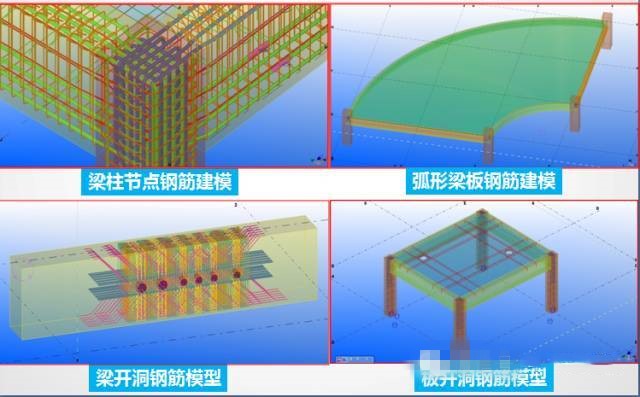

>>>>優(yōu)點1:翻樣更省心

在BIM模型中進行軟件翻樣�,既快又精準��。手工翻樣遇到復雜結構�����,沒有幾年經驗絕對“啃”不動���。采用軟件一切變得“so easy”�,局技術中心課題組在基礎平臺軟件上��,針對基礎��、梁����、柱�����、板常規(guī)構件和復雜的異型結構�,歷時1年多開發(fā)出了十幾個高效布筋組件��,基本覆蓋了框架結構鋼筋建模需求���。

查錯也變得簡單�。由于翻樣效果會在模型中及時呈現,哪里縱橫鋼筋互相“打架”�����,哪里鋼筋伸到混凝土外面來了�,都一目了然,可以及時更正�����。而傳統(tǒng)翻樣往往到現場施工時才能發(fā)現問題,多浪費工期����、人工和材料�。

>>>>優(yōu)點2:加工更省事

根據中建三局天河機場三期項目試點區(qū)域鋼筋加工給出的數據,1506噸鋼筋����、4個工人、70天就完成了�����,還不需要下苦力�。同時由于是數控加工,其長短��、彎折度等更加精準�,幾乎沒有差別。

>>>>優(yōu)點3:耗料更省錢

BIM翻樣��,數控加工����,還可以降低成本�。通過精準翻樣�����,在加工前就提前知道了加工一個批次鋼筋半成品會產生多少廢料����,從源頭杜絕了額外損耗傳統(tǒng)人工加工浪費嚴重的現象點擊免費獲取1000G工程資料。